Omron et Dassault Réinventent les Usines de Demain

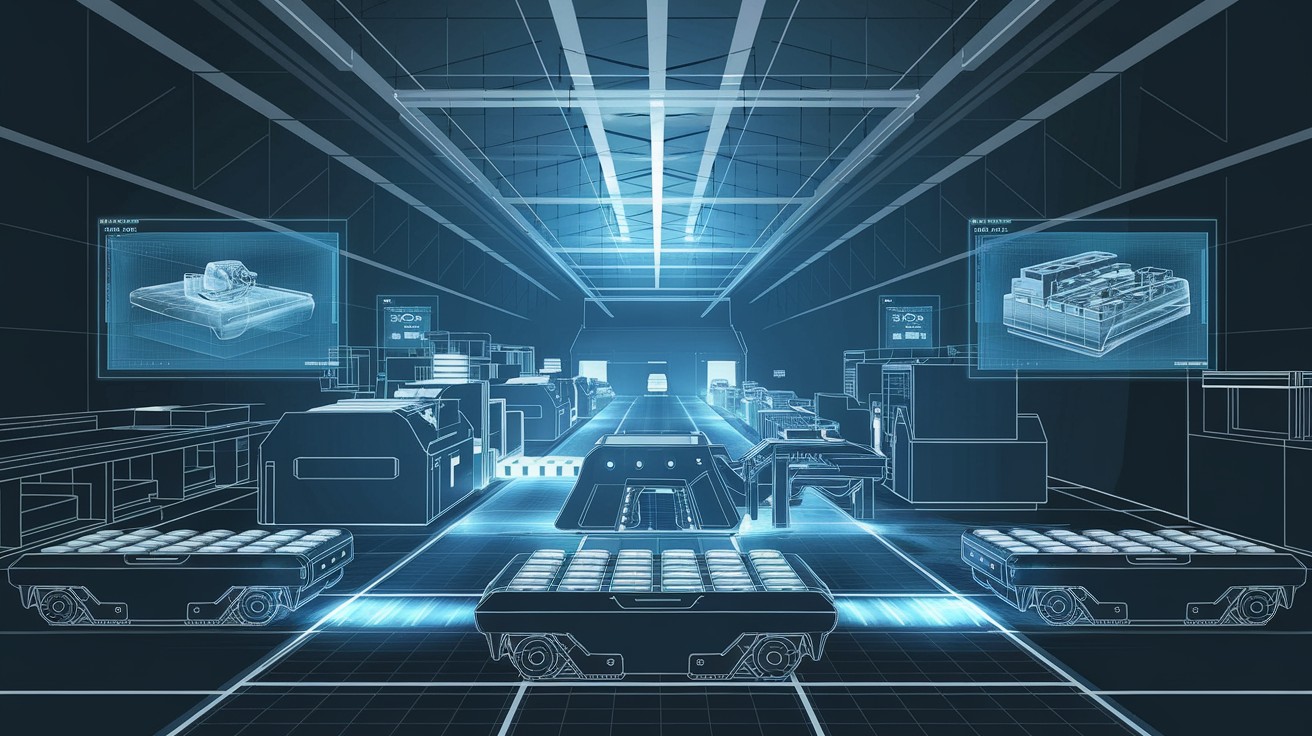

Imaginez un monde où une usine peut être conçue, testée et optimisée avant même que la première brique ne soit posée. Ce rêve, qui semblait appartenir à la science-fiction il y a quelques décennies, devient aujourd’hui une réalité tangible grâce à des collaborations audacieuses. Parmi elles, celle entre Omron, géant japonais de l’automatisation, et Dassault Systèmes, maître français de la modélisation numérique, se distingue comme un véritable tournant. Ensemble, ils repoussent les limites de l’industrie en fusionnant le réel et le virtuel pour façonner ce que beaucoup appellent déjà les « usines du futur ».

Une Alliance pour l’Industrie de Demain

Dans un contexte où la compétitivité industrielle repose autant sur la rapidité que sur la précision, cette alliance ne manque pas d’ambition. À Vélizy-Villacoublay, dans les Yvelines, un campus technologique s’est transformé en laboratoire vivant. Là, une mini-usine expérimentale démontre comment des robots autonomes, des capteurs intelligents et des simulations numériques peuvent coexister harmonieusement. Mais au-delà de la prouesse technique, c’est une vision globale qui se dessine : celle d’une production plus agile, plus durable et surtout mieux maîtrisée.

Quand le Physique Rencontre le Virtuel

Le cœur de cette révolution repose sur une idée simple mais puissante : les **jumeaux numériques**. Ces doubles virtuels d’équipements ou de lignes de production permettent de simuler chaque détail d’une usine avant sa mise en route. Omron apporte son expertise en matériel – robots mobiles, automates, systèmes de vision – tandis que Dassault Systèmes injecte sa magie logicielle via la plateforme *3DExperience*. Le résultat ? Une convergence inédite entre les technologies opérationnelles (OT) et les technologies de l’information (IT), réduisant les erreurs et accélérant les décisions.

Pour mieux comprendre, prenons un cas concret : un robot mobile autonome (AMR) transporte des pièces entre deux stations. Grâce aux outils de simulation, il est possible de tester ses trajectoires, d’anticiper les collisions ou même d’ajuster la disposition de l’atelier. Tout cela, sans déplacer une seule machine dans le monde réel.

« En rapprochant les mondes physique et numérique, nous offrons un terrain fertile à l’amélioration continue, jusqu’à la fin de vie des équipements. »

– Philippe Bartissol, Vice-Président chez Dassault Systèmes

Des Cellules Robotisées au Service de l’Innovation

Sur le campus de Dassault, une démonstration impressionne : une ligne de production miniature composée de quatre cellules robotisées. Chacune a un rôle précis : préparation de commandes, inspection, usinage, assemblage. Les AMR assurent les transitions, comme des danseurs parfaitement synchronisés. Mais ce qui captive vraiment, c’est la capacité à analyser ces opérations en temps réel via des simulations avancées. Les données extraites – qualité, traçabilité, flux – deviennent des leviers pour optimiser chaque étape.

Cette approche ne se limite pas à un simple gadget technologique. Elle répond à des enjeux majeurs : réduire les délais d’installation, limiter les gaspillages et anticiper les besoins futurs. Une usine peut ainsi être « stressée » virtuellement – ajout de robots, augmentation des cadences – pour identifier ses points faibles avant même son lancement.

Des Géants aux PME : Une Solution Universelle ?

Si l’automobile, avec ses gigafactories dédiées aux batteries, a inspiré ce projet, ses applications dépassent largement ce secteur. Les industries de l’emballage, de la santé ou encore de l’alimentaire y trouvent un intérêt croissant. Des groupes comme Nestlé ou LVMH, habitués à jongler avec des exigences complexes, pourraient y voir une opportunité stratégique. Mais qu’en est-il des petites structures ?

Pour Stéphane Chômienne, directeur général d’Omron France, l’objectif est clair : démocratiser cette technologie. « Le médical et la pharmacie sont des pionniers, mais l’alimentaire suivra », assure-t-il. La flexibilité du modèle permet d’adapter les solutions à des échelles variées, même si une phase de pédagogie reste nécessaire pour convaincre les PME.

Les Outils qui Font la Différence

Derrière cette ambition, des outils concrets se déploient. La suite *Delmia* de Dassault Systèmes, par exemple, intègre une cinquantaine de robots Omron, facilitant la création de jumeaux numériques sans configuration complexe. *Apriso*, un logiciel MES, offre un contrôle précis des performances, tandis que *Diota* mise sur la réalité augmentée pour simplifier la maintenance. Une caméra haute définition guide ainsi l’opérateur dans le démontage d’un AMR, pointant les pièces sensibles ou les erreurs à éviter.

Ces innovations répondent à un défi criant : la pénurie de compétences. En rendant les processus plus intuitifs, elles permettent aux industriels de pallier le manque d’expertise tout en gagnant en efficacité.

L’Intelligence Artificielle en Horizon

Si le présent impressionne, l’avenir promet encore plus. Dans les cinq prochaines années, l’intelligence artificielle (IA) entrera en scène avec *3D Univ+Rses*, la nouvelle plateforme de Dassault. L’IA pourrait alors analyser les données des usines pour suggérer des améliorations : ajuster une ligne, anticiper une panne ou optimiser les flux logistiques. Une usine ne sera plus seulement intelligente ; elle deviendra proactive.

Pour les experts, cette étape marquera un tournant. Les algorithmes deviendront des partenaires incontournables, transformant la supervision et la maintenance en un jeu d’anticipation stratégique.

Un Modèle Économique en Construction

Si la vision est séduisante, sa mise en œuvre soulève des questions pragmatiques. Comment Omron et Dassault monétiseront-ils cette alliance ? Pour l’instant, les discussions se poursuivent. L’idée générale : une approche duale où Omron vend son matériel et Dassault ses simulations, chacun valorisant sa spécialité. Une chose est sûre : la valeur ajoutée réside dans cette complémentarité unique.

Les industriels, eux, y voient une promesse de rentabilité. Réduire les temps d’arrêt, optimiser les surfaces ou prolonger la vie des équipements : autant d’arguments qui pèsent dans la balance.

Une Démonstration qui Parle aux Décideurs

Pour convaincre, rien ne vaut une preuve tangible. Lors du « Make it Excellent Tour », une centaine d’entreprises ont découvert cette mini-usine en action. L’objectif ? Toucher non seulement les intégrateurs, mais surtout les décideurs finaux – ceux qui, comme Unilever ou Danone, définissent les stratégies d’automatisation. La démonstration, avec ses cellules interconnectées et ses analyses en direct, a marqué les esprits.

Cette initiative, déjà testée aux Pays-Bas et en Espagne, s’inscrit dans une tournée mondiale. Chaque événement affine le message : l’industrie 4.0 n’est pas une utopie, mais une réalité accessible dès aujourd’hui.

Vers une Industrie Plus Durable ?

Au-delà de la performance, un autre enjeu émerge : la durabilité. En simulant les flux et en optimisant les ressources, cette technologie pourrait réduire l’empreinte carbone des usines. Moins d’erreurs, moins de gâchis, une gestion prolongée des équipements : autant de pistes pour aligner innovation et responsabilité écologique.

Cette dimension séduit particulièrement les secteurs sensibles comme l’alimentaire ou la cosmétique, où les attentes sociétales évoluent vite. Une usine du futur ne se contentera pas d’être efficace ; elle devra aussi être exemplaire.

Les Défis à Relever

Tout n’est pas rose pour autant. La complexité des outils demande un accompagnement. « Il y a encore beaucoup de pédagogie à faire », reconnaît Stéphane Chômienne. Convaincre les industriels, surtout les plus petits, requerra du temps et des preuves concrètes de retour sur investissement.

Autre défi : l’intégration. Si les grands groupes ont les moyens d’adopter ces solutions, les PME pourraient hésiter face aux coûts initiaux ou à la courbe d’apprentissage. Omron et Dassault devront donc simplifier l’accès sans sacrifier la puissance de leur offre.

Un Avenir à Portée de Main

En définitive, cette collaboration entre Omron et Dassault Systèmes ne se limite pas à une prouesse technologique. Elle incarne une philosophie : celle d’une industrie qui anticipe, s’adapte et innove sans cesse. À l’heure où la transformation numérique redéfinit les règles du jeu, leur pari pourrait bien devenir un modèle pour d’autres.

Alors, à quoi ressembleront les usines dans dix ans ? Si cette alliance tient ses promesses, elles seront plus intelligentes, plus vertes et surtout plus humaines, grâce à une technologie qui met l’opérateur au centre. Le futur, lui, n’attend pas : il se fabrique dès maintenant.

Et vous, seriez-vous prêt à confier la conception de votre usine à un jumeau numérique ? La réponse pourrait bien façonner l’industrie de demain.