IA et Fours : La Révolution Verrière

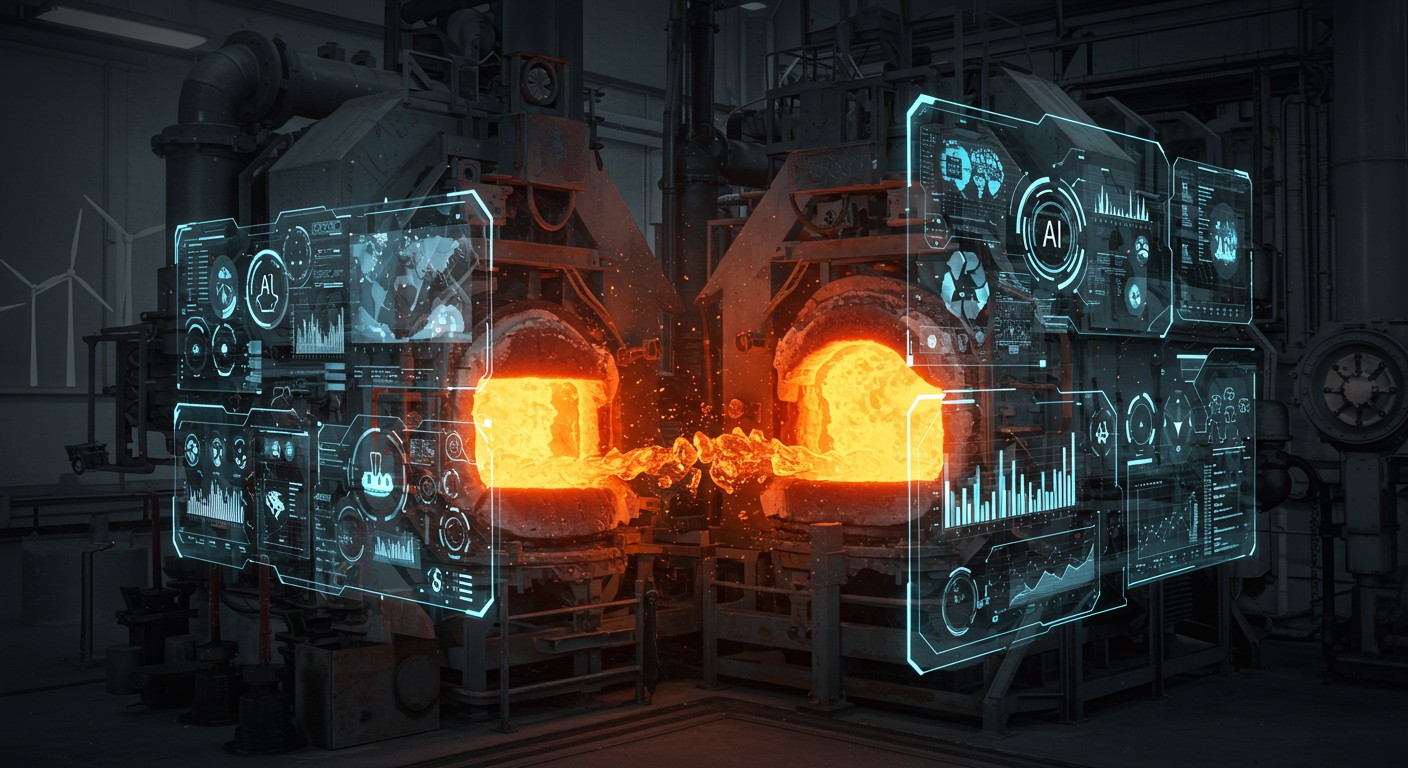

Imaginez un four industriel, cœur battant de la production verrière, où chaque paramètre est affiné en temps réel par une intelligence artificielle. Ce n’est plus un rêve futuriste, mais une réalité portée par quatre géants de l’industrie : Saint-Gobain, Verallia, Fives et Pochet. Leur ambition ? Révolutionner la conception et l’exploitation des fours grâce à l’intelligence artificielle et aux jumeaux numériques, tout en accélérant la décarbonation. Ce projet, nommé TwinHeat, marque un tournant pour l’industrie verrière, confrontée à l’urgence écologique et aux défis de performance.

TwinHeat : L’IA au Service des Fours Verriers

La chaire industrielle TwinHeat, financée à parts égales par l’Agence Nationale de la Recherche (ANR) et les quatre industriels, s’appuie sur un budget d’un million d’euros. Encadrée par Mines Paris-PSL, elle réunit des chercheurs, des doctorants et l’éditeur de logiciels SC&C, spécialiste des jumeaux numériques. L’objectif est clair : optimiser les fours existants, anticiper leur transition énergétique et concevoir la prochaine génération d’équipements. Mais comment l’IA peut-elle transformer un secteur aussi traditionnel que la verrerie ?

Jumeaux Numériques : Une Révolution Technologique

Les jumeaux numériques sont au cœur du projet TwinHeat. Ces modèles virtuels reproduisent en temps réel le fonctionnement des fours, intégrant des données issues de capteurs et de simulations. Contrairement aux outils actuels, souvent lents et limités, ces jumeaux exploitent des algorithmes d’apprentissage automatique et d’apprentissage par renforcement. Le premier prédit les dynamiques des fluides et des températures à l’intérieur du four, tandis que le second ajuste les paramètres pour maximiser l’efficacité.

Les solutions numériques actuelles sont lentes et n’intègrent pas d’IA. Avec TwinHeat, nous combinons données réelles et simulations pour optimiser les fours en temps réel.

– Elie Hachem, directeur du CEMEF

Cette approche permet de tester virtuellement des scénarios complexes, comme le positionnement optimal d’une pièce dans le four ou l’homogénéisation des températures dans les canaux de conditionnement. Chaque industriel apporte deux cas d’usage, enrichissant ainsi la base de données et les solutions développées.

Décarbonation : Un Enjeu Majeur

L’industrie verrière, grande consommatrice d’énergie, fait face à une pression croissante pour réduire son empreinte carbone. Depuis les accords de Paris de 2015, la neutralité carbone à l’horizon 2050 est devenue une priorité. Les fours, souvent alimentés au gaz, sont au cœur de cette transition. TwinHeat explore l’électrification des fours, une solution prometteuse, notamment parce que le verre fondu conduit l’électricité, facilitant le chauffage par ce biais.

Verallia et Pochet ont déjà franchi le pas, expérimentant des fours électriques sur certains sites. Saint-Gobain, spécialisé dans le verre plat, fait face à des défis plus complexes en raison de la taille de ses équipements. L’IA permet ici de modéliser les impacts d’un changement de source énergétique, réduisant les risques et les coûts de transition.

Une Collaboration Unique

Ce qui rend TwinHeat exceptionnel, c’est la synergie entre les partenaires. Chaque industriel apporte ses propres fours et problématiques, mais les solutions développées sont mutualisées. Par exemple, un cas d’usage de Verallia peut inspirer une optimisation pour Pochet. Cette collaboration est soutenue par une équipe de quatre doctorants et deux post-doctorants, qui travaillent sur des cas concrets pendant les quatre ans du projet.

Les chercheurs ont également accès à des fours pilotes, des versions miniaturisées des équipements industriels, permettant des tests terrains rapides. Cette approche pragmatique garantit que les algorithmes sont adaptés aux réalités du terrain.

Les Défis de l’Hétérogénéité

Optimiser des fours pour quatre industriels aux besoins différents n’est pas une mince affaire. Bien que la '') de l’industrie verrière, chaque four a ses spécificités. « La physique est la même, mais les équipements varient », explique Franck Pigeonneau, co-coordinateur de la chaire. Les algorithmes doivent donc être suffisamment flexibles pour s’adapter à ces différences.

Les fours sont technologiquement différents, mais les modélisations restent universelles grâce à la physique.

– Franck Pigeonneau, enseignant-chercheur au CEMEF

Pour relever ce défi, les chercheurs s’appuient sur des simulations avancées et des données collectées en temps réel. L’objectif est de réduire le temps de calcul pour la conception d’un nouveau four de plusieurs jours à moins d’une journée.

Un Avenir Plus Vert

Le projet TwinHeat ne se contente pas d’optimiser les performances. Il vise à préparer l’industrie verrière à un avenir durable. Voici les principaux objectifs du projet :

- Optimisation des paramètres de fonctionnement des fours pour réduire la consommation énergétique.

- Transition vers des sources d’énergie moins carbonées, comme l’électricité.

- Conception de fours plus efficaces grâce à des simulations rapides et précises.

Ces avancées pourraient transformer l’industrie verrière en un modèle de durabilité, tout en maintenant sa compétitivité. Les premiers résultats sont attendus dans les prochaines années, avec des tests prévus sur les fours pilotes.

Perspectives et Impacts

Le projet TwinHeat dépasse le cadre de l’industrie verrière. Les technologies développées pourraient inspirer d’autres secteurs industriels, comme la métallurgie ou la chimie, où les fours jouent un rôle clé. De plus, l’approche collaborative de TwinHeat pourrait devenir un modèle pour d’autres initiatives de décarbonation.

En combinant intelligence artificielle, jumeaux numériques et une vision écologique, TwinHeat ouvre la voie à une industrie plus verte et performante. Les quatre prochaines années seront cruciales pour concrétiser ces ambitions, avec des retombées potentielles à l’échelle mondiale.