ICARE : Anticiper la Rupture des Matériaux

Imaginez un monde où les avions, les prothèses médicales ou même les structures de nos bâtiments ne cèdent jamais sous la pression. Chaque jour, des millions de pièces sont soumises à des contraintes répétées, et pourtant, 70 % d’entre elles finissent par se rompre à cause d’un phénomène insidieux : la fatigue des matériaux. Pour contrer ce défi, Safran, géant de l’aéronautique, et l’ENSTA, prestigieuse école d’ingénieurs, ont uni leurs forces pour créer ICARE, un laboratoire commun révolutionnaire dédié à l’étude de l’échauffement des matériaux. Cette initiative pourrait transformer la manière dont nous concevons des systèmes plus sûrs et durables.

ICARE : Une Alliance pour Repousser les Limites

Le 17 septembre 2025, un nouveau chapitre s’est ouvert dans la recherche en mécanique avec l’inauguration d’ICARE, un partenariat entre Safran et l’ENSTA. Ce laboratoire, sans murs fixes, réunit des experts des deux institutions pour explorer une problématique clé : comment anticiper la rupture des matériaux avant qu’elle ne survienne ? En se concentrant sur l’auto-échauffement sous sollicitation cyclique, ICARE ambitionne de révolutionner les méthodes de test, en rendant les analyses plus rapides et plus précises.

« 70 % des ruptures en service sont liées à la fatigue, seule ou combinée à d’autres facteurs. »

– Sylvain Calloch, directeur d’ICARE et enseignant-chercheur à l’ENSTA

Cette statistique, alarmante, touche des secteurs aussi variés que l’aéronautique, le biomédical ou encore la construction. ICARE se positionne donc comme un pionnier, avec une mission claire : comprendre et prévoir la fatigue des matériaux pour optimiser la conception des pièces et renforcer la sécurité des systèmes.

L’Auto-Échauffement : Une Signature Thermique Révélatrice

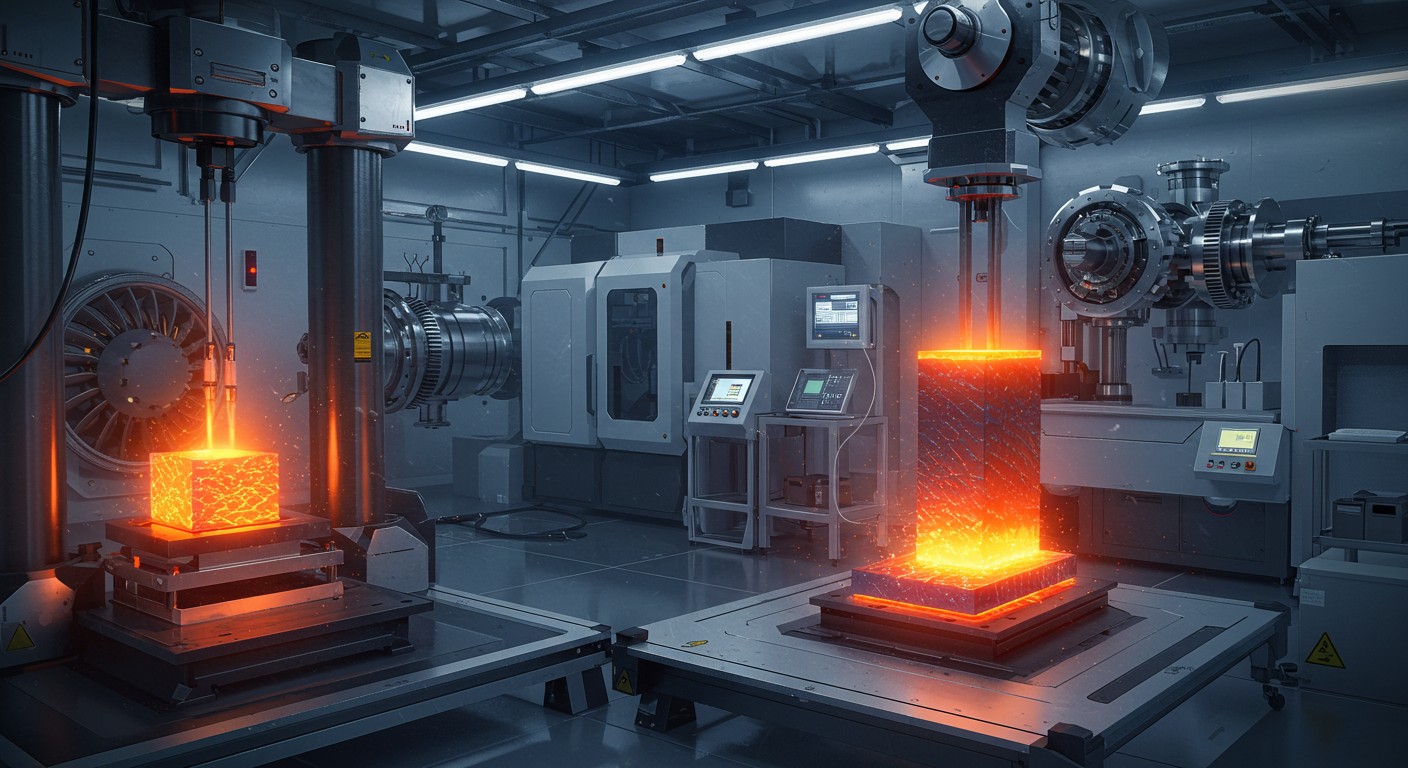

La méthode au cœur d’ICARE repose sur une approche innovante : l’auto-échauffement sous sollicitation cyclique. Lorsqu’un matériau est soumis à des contraintes répétées, comme les vibrations d’un moteur d’avion ou les pressions sur une prothèse, il génère de la chaleur. Cette élévation de température, parfois de quelques dizaines de degrés, agit comme une signature thermique, révélant les prémices de la fatigue.

Contrairement aux tests classiques, qui nécessitent des millions, voire des milliards de cycles pour détecter une faiblesse, cette méthode réduit drastiquement le temps d’analyse. En quelques milliers de cycles, les chercheurs peuvent établir un lien entre la chaleur dégagée et la durée de vie du matériau. Cette approche permet non seulement de gagner du temps, mais aussi d’optimiser les ressources et les équipements.

Les applications sont vastes. Dans l’aéronautique, par exemple, anticiper la fatigue d’un disque de frein ou d’une pale de turbine peut sauver des vies. Dans le domaine médical, elle garantit la fiabilité des implants. Même les élastomères, utilisés dans les pneus ou les joints, bénéficient de ces avancées.

Une Collaboration Ancrée dans l’Expérience

ICARE n’est pas une initiative sortie de nulle part. Elle s’inscrit dans la continuité de la chaire Self-Heating, lancée en 2020 par l’ENSTA, Safran, Naval Group et l’Institut Pprime de Poitiers. Ce programme, soutenu par l’Agence nationale de la recherche, a permis de poser les bases de l’étude de l’auto-échauffement. Alors que la chaire touche à sa fin en décembre 2025, Safran et l’ENSTA ont décidé de prolonger leur collaboration à travers ICARE, avec une feuille de route ambitieuse pour les cinq prochaines années.

Ce laboratoire réunit une trentaine de chercheurs et ingénieurs, dont six doctorants travaillant sur des thèses liées à l’auto-échauffement. Quatre entités du groupe Safran participent activement : Safran Aircraft Engines, Safran Landing Systems, Safran Transmission Systems et Safran Aero Composites. Ensemble, ils explorent des problématiques spécifiques à l’aéronautique, comme la durabilité des composites avancés ou des alliages métalliques.

« ICARE nous permet d’aller plus loin, en abordant des questions complexes liées à l’aéronautique et à la sécurité. »

– Sylvain Calloch, directeur d’ICARE

Pourquoi Cette Innovation Change la Donne ?

La fatigue des matériaux est un enjeu critique dans de nombreux secteurs. Les tests traditionnels, bien que fiables, sont coûteux et chronophages. Avec l’approche d’ICARE, les industriels peuvent non seulement réduire les délais, mais aussi optimiser la conception des pièces. Une pièce mieux dimensionnée, c’est moins de matière utilisée, des coûts réduits et une sécurité accrue.

Voici les principaux avantages de la méthode d’auto-échauffement :

- Rapidité : Des milliers de cycles suffisent, contre des millions pour les tests classiques.

- Précision : La signature thermique révèle des faiblesses invisibles à l’œil nu.

- Polyvalence : Applicable à une large gamme de matériaux, des métaux aux élastomères.

- Sécurité : Une meilleure anticipation des ruptures renforce la fiabilité des systèmes.

Cette innovation pourrait également avoir un impact environnemental. En optimisant la conception, les industriels réduisent la consommation de matériaux, ce qui s’aligne avec les objectifs de développement durable. Moins de matière, c’est aussi moins d’énergie pour produire et transporter les pièces.

Un Regard Vers l’Avenir

ICARE ne se contente pas de prolonger les travaux de la chaire Self-Heating. Le laboratoire explore de nouvelles questions, notamment sur la durabilité des matériaux dans des conditions extrêmes, comme celles rencontrées dans les moteurs d’avion ou les systèmes de freinage. Avec six thèses en cours, les recherches promettent de nouvelles avancées dans les années à venir.

Pour Safran, cette collaboration renforce sa position de leader dans l’aéronautique. En travaillant main dans la main avec l’ENSTA, le groupe peut intégrer ces innovations directement dans ses processus de production, que ce soit pour les moteurs, les trains d’atterrissage ou les composites. Mais au-delà de l’aéronautique, les retombées d’ICARE pourraient bénéficier à d’autres secteurs, comme le biomédical ou l’automobile.

Les Défis à Relever

Malgré ses promesses, la méthode d’auto-échauffement n’est pas sans défis. L’un des principaux obstacles est la complexité des matériaux composites, dont les comportements sous contrainte sont plus difficiles à modéliser que ceux des métaux. De plus, la mise en œuvre de cette méthode à grande échelle nécessite des équipements de pointe et une formation pointue pour les équipes.

Cependant, les chercheurs d’ICARE sont optimistes. Grâce à la collaboration entre Safran et l’ENSTA, ils disposent des ressources nécessaires pour relever ces défis. Les avancées dans les technologies de mesure, comme les caméras thermiques haute précision, facilitent également les progrès.

Un Modèle de Collaboration Industrie-Recherche

ICARE incarne un modèle d’excellence dans la collaboration entre l’industrie et la recherche académique. En réunissant les expertises de Safran, leader mondial, et de l’ENSTA, institution reconnue pour sa recherche en mécanique, ce laboratoire montre comment les partenariats peuvent accélérer l’innovation. Cette synergie permet de traduire des découvertes scientifiques en applications concrètes, au bénéfice de l’industrie et de la société.

Le tableau suivant résume les forces de cette collaboration :

| Acteur | Contribution |

|---|---|

| Safran | Expertise industrielle, applications aéronautiques, financement |

| ENSTA | Recherche fondamentale, méthodologies innovantes, formation |

| ICARE | Plateforme collaborative, tests et thèses |

Ce modèle pourrait inspirer d’autres secteurs à investir dans des partenariats similaires, où la recherche fondamentale rencontre les besoins concrets de l’industrie.

Et Après ?

ICARE n’est que le début. Avec une feuille de route s’étendant jusqu’en 2030, le laboratoire prévoit d’explorer de nouveaux matériaux et de perfectionner ses méthodes. Les chercheurs envisagent également d’intégrer des technologies comme l’intelligence artificielle pour analyser les données thermiques et prédire les comportements des matériaux avec encore plus de précision.

En attendant, les premiers résultats d’ICARE sont déjà prometteurs. Les avancées dans la compréhension de la fatigue pourraient non seulement améliorer la sécurité, mais aussi ouvrir la voie à des conceptions plus légères et durables. Dans un monde où l’efficacité et la durabilité sont des priorités, ICARE se positionne comme un acteur clé de l’innovation industrielle.

En conclusion, ICARE représente une avancée majeure dans la lutte contre la fatigue des matériaux. En combinant l’expertise de Safran et de l’ENSTA, ce laboratoire repousse les limites de la science des matériaux, avec des implications qui vont bien au-delà de l’aéronautique. Alors, la prochaine fois que vous monterez dans un avion ou bénéficierez d’une prothèse, pensez à ces chercheurs qui travaillent dans l’ombre pour rendre notre monde plus sûr.