Industrie 5.0 : L’Humain et l’Environnement au Cœur

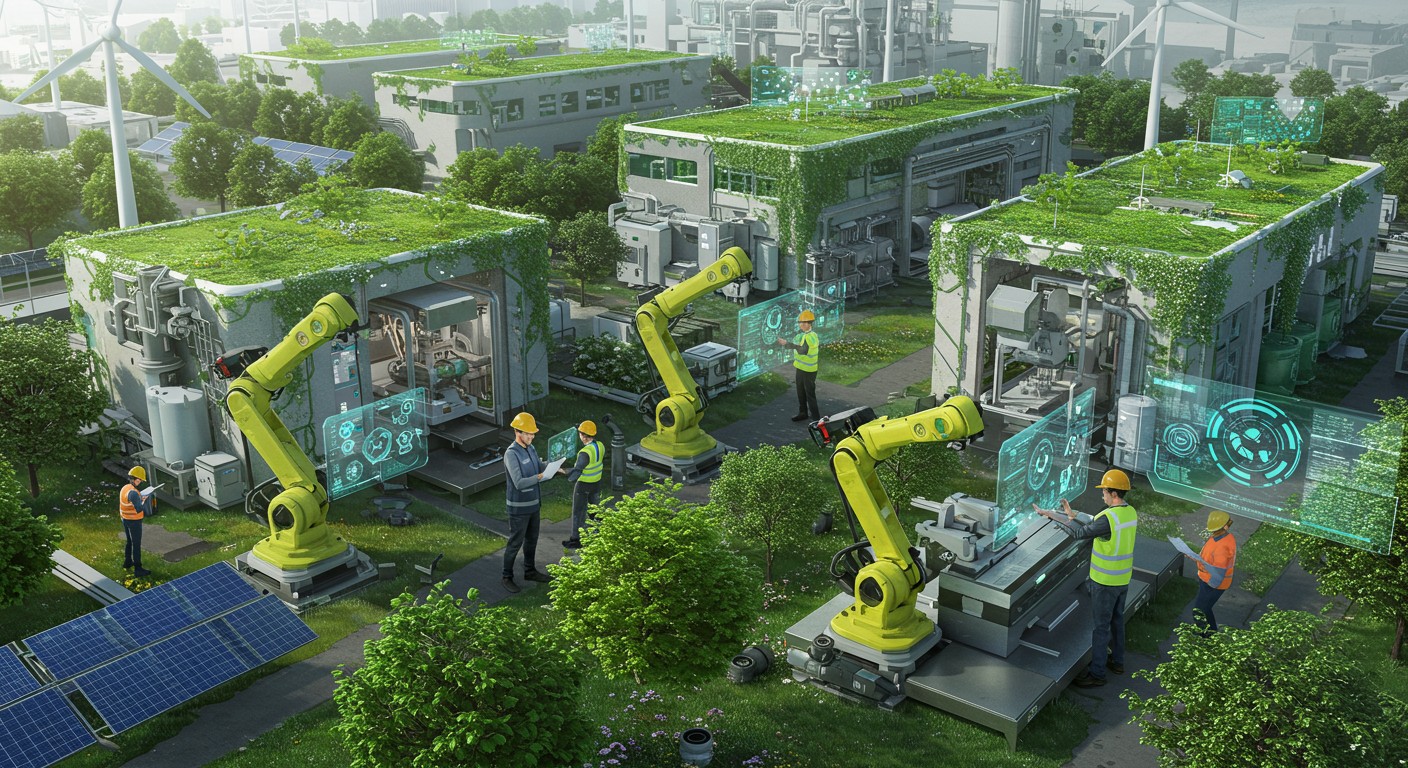

Avez-vous déjà imaginé une usine où les robots collaborent avec les humains, où chaque processus réduit l’empreinte carbone tout en améliorant le bien-être des employés ? Cette vision, loin d’être utopique, incarne l’essence de l’Industrie 5.0. Alors que l’Industrie 4.0 a misé sur l’automatisation et la digitalisation, la nouvelle ère industrielle place l’humain et l’environnement au cœur des priorités. Dans cet article, nous explorons comment les entreprises relèvent ce défi ambitieux, en s’appuyant sur des technologies comme l’IA générative et des stratégies axées sur la responsabilité sociétale des entreprises (RSE).

L’Industrie 5.0 : Une Révolution Équilibrée

L’Industrie 5.0 ne se contente pas de prolonger les avancées technologiques de l’Industrie 4.0. Elle redéfinit la notion même de performance industrielle. Les entreprises ne se mesurent plus uniquement à travers la productivité ou les coûts, mais aussi par leur impact environnemental et social. Cette transition marque un tournant décisif vers une industrie plus durable et inclusive.

Pourquoi l’Humain et l’Environnement Deviennent Prioritaires

Dans un contexte où les attentes sociétales évoluent, les industriels intègrent désormais des critères de durabilité dans leurs stratégies. Selon une étude récente, 67 % des entreprises déploient des solutions prenant en compte les enjeux environnementaux, tandis que 74 % fixent des objectifs liés au facteur humain. Ces chiffres révèlent une prise de conscience : la performance ne peut plus ignorer le bien-être des employés ni l’impact écologique.

« L’Industrie 5.0 marque un tournant vers une nouvelle définition de la performance, où la RSE est aussi importante que la productivité. »

– Olivier Fontanille, expert industrie chez Wavestone

Les entreprises comme le Lisi Group incarnent cette évolution. Leur directrice de la transformation digitale, Anne Delphine Beaulieau, cumule également le rôle de directrice RSE, illustrant l’intégration des préoccupations humaines et environnementales dans les stratégies numériques.

Les Technologies au Service de l’Industrie 5.0

Si l’Industrie 5.0 met l’accent sur l’humain et l’environnement, elle s’appuie toujours sur des technologies de pointe. Parmi elles, la robotique, les jumeaux numériques, et l’analyse des données restent des piliers. Cependant, une technologie se démarque particulièrement : l’IA générative. En 2025, son utilisation dans les processus industriels a bondi de 32 % par rapport à l’année précédente, même si le retour sur investissement reste parfois incertain.

Pourquoi un tel engouement ? L’IA générative permet d’optimiser les processus, de personnaliser les solutions et d’accélérer l’innovation. Par exemple, elle peut simuler des scénarios pour réduire la consommation énergétique ou améliorer l’ergonomie des postes de travail. Cependant, son adoption massive reflète aussi une course à l’innovation : aucune entreprise ne veut rater le train de cette révolution.

Les Défis de la Transition vers l’Industrie 5.0

Passer à l’Industrie 5.0 n’est pas sans obstacles. Les entreprises font face à des défis complexes, tant sur le plan technique qu’organisationnel. Voici les principaux freins identifiés :

- Difficulté à démontrer un retour sur investissement clair pour les nouvelles technologies.

- Complexité d’accès aux données pertinentes et de leur gestion, notamment pour les données sensibles.

- Manque de compétences internes pour déployer et maintenir ces solutions.

- Passage à l’échelle des projets pilotes, un défi pour 50 % des entreprises.

Un autre défi majeur réside dans le double investissement nécessaire. D’une part, les usines doivent moderniser leurs infrastructures pour générer et traiter des données (capteurs, architectures robustes). D’autre part, elles doivent investir dans des applications d’analyse et de gestion, souvent coûteuses à développer ou à acquérir.

MGA Technologies : Une Usine Pensée pour l’Industrie 5.0

Certaines entreprises, comme MGA Technologies, contournent ces obstacles en adoptant une approche radicale. Fondée en 2022, cette société spécialisée dans les dispositifs médicaux mécatroniques a conçu une usine connectée dès sa création. En partant d’une feuille blanche, MGA a intégré des technologies comme l’Internet des objets (IoT) et l’analyse prédictive pour optimiser ses processus tout en respectant des objectifs RSE ambitieux.

« Construire une usine connectée dès le départ nous permet d’anticiper les besoins de l’Industrie 5.0, en plaçant l’humain et l’environnement au centre. »

– Responsable de projet chez MGA Technologies

Pour les entreprises historiques, la transition est plus complexe. Identifier des cas d’usage rentables et facilement déployables reste un enjeu. Par exemple, une solution d’IA pour optimiser la consommation énergétique peut être testée sur une ligne de production avant d’être étendue à l’ensemble d’une usine.

L’IA Générative : Une Opportunité à Double Tranchant

L’IA générative est au cœur des discussions dans l’Industrie 5.0. Elle offre des possibilités inédites, comme la création de scénarios pour réduire les déchets ou améliorer la sécurité des opérateurs. Cependant, son adoption massive soulève des questions. Seulement 4 % des entreprises estiment que l’IA leur confère un avantage significatif, selon une étude récente. Pourquoi ? Les coûts élevés et la complexité d’intégration freinent souvent les bénéfices attendus.

Pour maximiser son potentiel, les industriels doivent identifier des cas d’usage précis. Par exemple, une PME comme Alfi Technologies utilise l’IA pour ajouter des commandes vocales sur ses lignes de production, améliorant ainsi l’efficacité et l’ergonomie pour les opérateurs.

La RSE : Un Levier de Performance

La responsabilité sociétale des entreprises n’est plus une option, mais un impératif. Les industriels intègrent des objectifs comme la réduction de l’empreinte carbone, l’optimisation de la consommation énergétique ou l’amélioration des conditions de travail. Ces initiatives ne sont pas seulement éthiques : elles renforcent la compétitivité. Une usine qui réduit sa consommation énergétique de 20 % grâce à des capteurs IoT gagne à la fois en coûts et en image de marque.

Des entreprises comme Renault illustrent cette tendance. Grâce à un métavers industriel, le constructeur automobile améliore le contrôle qualité tout en réduisant les déplacements inutiles, limitant ainsi son impact environnemental.

France vs Allemagne : Une Course à la Digitalisation

Une étude franco-allemande récente montre que l’Allemagne devance la France de 10 points en matière de digitalisation. Cependant, les priorités des deux pays convergent : productivité, durabilité et humain. Cette convergence suggère que l’Industrie 5.0 est une ambition partagée, mais que les approches diffèrent légèrement selon les contextes industriels.

En France, des initiatives comme celles de Schneider Electric avec sa solution EcoStruxure montrent comment les technologies peuvent répondre aux enjeux RSE tout en optimisant les performances opérationnelles.

Comment Réussir sa Transition vers l’Industrie 5.0

Pour réussir, les entreprises doivent adopter une approche stratégique. Voici quelques étapes clés :

- Identifier des cas d’usage à fort impact, comme l’optimisation énergétique ou l’amélioration de l’ergonomie.

- Investir dans des infrastructures robustes pour collecter et analyser les données.

- Former les équipes pour combler le déficit de compétences.

- Collaborer avec des partenaires technologiques pour accélérer le déploiement.

En résumé, l’Industrie 5.0 ne se limite pas à une révolution technologique. Elle incarne une vision où l’innovation sert l’humain et la planète. Les entreprises qui sauront équilibrer ces priorités seront les leaders de demain.

Vers un Avenir Durable et Connecté

L’Industrie 5.0 redessine les contours de la production industrielle. En plaçant l’humain et l’environnement au centre, elle répond aux défis du XXIe siècle. Si les obstacles sont nombreux, les opportunités le sont tout autant. Les entreprises qui embrassent cette transformation avec audace et stratégie seront celles qui façonneront l’avenir.

Que ce soit à travers l’IA générative, des usines connectées comme celle de MGA Technologies, ou des initiatives RSE ambitieuses, l’Industrie 5.0 prouve que performance et durabilité ne sont pas incompatibles. Et si le futur de l’industrie était déjà en marche ?