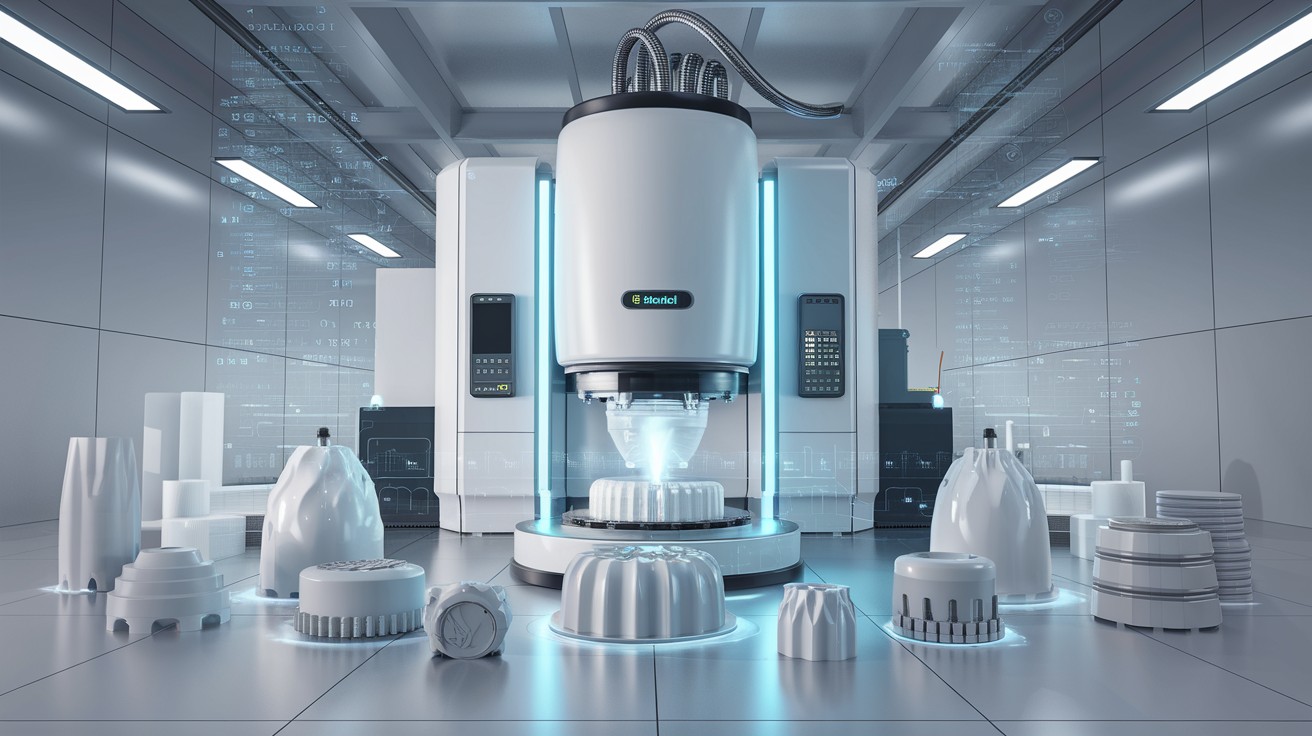

Les Presses à Injecter Intelligentes Révolutionnent la Plasturgie

Imaginez des presses à injecter plastique intelligentes, capables de s'auto-ajuster en temps réel pour produire des pièces d'une qualité irréprochable, tout en réduisant les coûts et l'impact environnemental. C'est la promesse des technologies de pointe qui révolutionnent actuellement l'industrie de la plasturgie. Plongeons ensemble dans l'avenir de l'injection plastique 4.0 !

L'injection plastique à l'ère de l'industrie connectée

L'arrivée de l'industrie 4.0 et de l'internet des objets bouleverse le secteur de la plasturgie. Les presses à injecter nouvelle génération sont désormais équipées de capteurs et reliées au cloud, permettant une surveillance et un contrôle en continu des paramètres clés :

- Température du moule et de la matière fondue

- Pression et vitesse d'injection

- Temps de cycle et de refroidissement

Grâce à ces données collectées en temps réel et aux algorithmes d'intelligence artificielle, les machines peuvent s'auto-réguler pour garantir une production optimale, stable et répétable. Fini les rebuts et les arrêts intempestifs !

Des presses autonomes pour une qualité premium

Au-delà du monitoring, la prochaine étape est l'automatisation complète du procédé d'injection. Des start-ups comme PlasticTech Solutions développent des presses capables de se paramétrer seules en fonction de la matière, de la géométrie de la pièce et des exigences qualité. Des boucles d'auto-apprentissage basées sur l'IA permettent d'affiner les réglages à chaque cycle pour tendre vers le zéro-défaut.

Notre vision est une presse à injecter 100% autonome, qui optimise en continu ses paramètres pour produire des pièces parfaites. L'opérateur devient superviseur et peut se concentrer sur des tâches à plus forte valeur ajoutée.

– Sarah Dubois, fondatrice de PlasticTech Solutions

Le surmoulage multi-matières 4.0

Les presses intelligentes ouvrent de nouvelles possibilités en termes de surmoulage de matériaux. Combiner différents polymères ou des inserts devient un jeu d'enfant. Les capteurs de pression et de température ultra-précis garantissent une interface impeccable entre les couches, sans défauts d'accroche. Des applications innovantes voient le jour, mêlant souplesse et rigidité, transparence et opacité, conductivité et isolation.

La startup NextMold a ainsi mis au point une technologie brevetée pour surmouler en un seul cycle du silicone conducteur sur du plastique classique. Des pièces électroniques souples et étanches en sortent, révolutionnant le marché des wearables et objets connectés. Là encore, l'auto-ajustement permanent des paramètres d'injection est la clé de la réussite.

Jumeler performance et développement durable

L'injection 4.0 va de pair avec une production plus responsable. Les presses nouvelle génération, bardées de capteurs, traquent le moindre gaspillage d'énergie ou de matière. Elles adaptent en temps réel la force de fermeture, la pression et les températures pour consommer le strict nécessaire. Un atout considérable face à la hausse des coûts et aux objectifs environnementaux.

L'intégration de matériaux innovants, recyclables ou biosourcés, est aussi facilitée. Les machines analysent en continu le comportement de ces nouvelles résines et s'y adaptent pour assurer une fluidité et des propriétés mécaniques optimales. Elles contribuent ainsi à accélérer la transition vers une plasturgie plus vertueuse et circulaire.

L'avenir de l'injection plastique est résolument tourné vers la technologie et l'éco-responsabilité. Avec des presses intelligentes, connectées et agiles, les transformateurs peuvent désormais conjuguer qualité irréprochable, cadences élevées et production durable. De quoi répondre aux exigences croissantes des donneurs d'ordre et aux attentes sociétales. La quatrième révolution industrielle est en marche !