L’innovation au service de l’industrie manufacturière

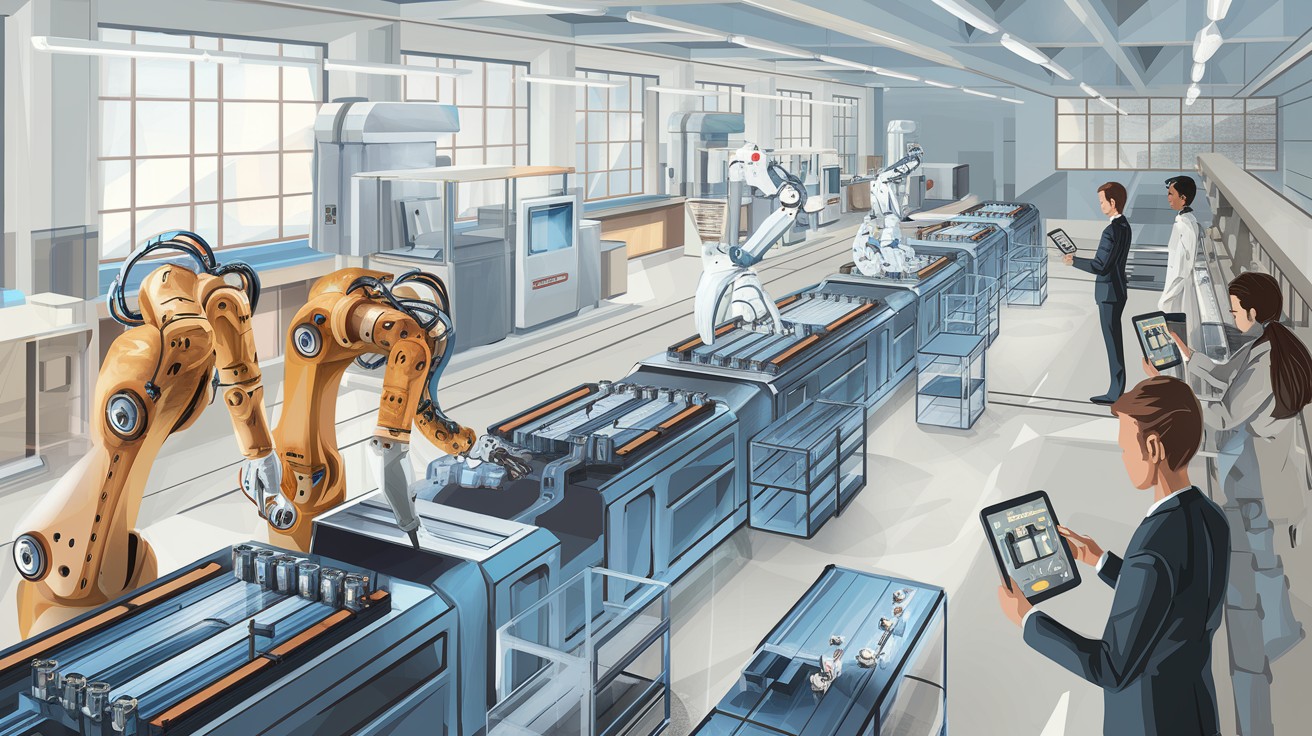

L'industrie manufacturière connaît actuellement une véritable révolution sous l'impulsion des nouvelles technologies. Robotique avancée, intelligence artificielle, impression 3D, réalité augmentée... Autant d'innovations qui transforment en profondeur les modes de production. Quels sont les bénéfices concrets pour les industriels ? Comment mettre en œuvre ces solutions de rupture ? Tour d'horizon des usines du futur.

L'industrie 4.0 ou la 4ème révolution industrielle

Depuis quelques années, on assiste à l'émergence d'un nouveau paradigme : l'industrie 4.0. Derrière ce concept se cache l'idée d'une convergence du monde physique des machines de production avec le monde virtuel d'Internet et des technologies de l'information. Grâce à la digitalisation, les chaînes de valeur sont entièrement repensées, de la conception des produits jusqu'à leur mise sur le marché.

Au cœur de cette 4ème révolution industrielle, on retrouve des briques technologiques comme :

- Les objets connectés et capteurs intelligents

- Le cloud computing et le big data

- L'intelligence artificielle et le machine learning

- La réalité augmentée et la réalité virtuelle

- La fabrication additive (impression 3D)

- La cobotique et les exosquelettes

En intégrant ces technologies, les industriels peuvent collecter et analyser des données en temps réel pour piloter plus finement leur production. Cela se traduit par des gains de productivité, une meilleure traçabilité, une personnalisation des produits et une optimisation de la maintenance.

Automatiser et robotiser pour gagner en compétitivité

L'un des leviers phares de l'usine 4.0 est l'automatisation. En s'appuyant sur des robots de plus en plus sophistiqués, flexibles et collaboratifs, les industriels automatisent des tâches répétitives ou pénibles. Cela permet de réaffecter les opérateurs sur des missions à plus forte valeur ajoutée. Les cobots (robots collaboratifs) peuvent ainsi travailler main dans la main avec les humains pour les assister.

Selon le cabinet Xerfi, le marché mondial de la robotique industrielle pourrait atteindre 31 milliards de dollars en 2025, soit une croissance annuelle moyenne de 9%. La crise sanitaire a accéléré les investissements car les robots permettent de maintenir la production malgré la distanciation. Ils sont omniprésents dans l'automobile, l'agroalimentaire, la pharmacie...

Les nouvelles générations de robots rendent l'automatisation accessible aux PME. Ils sont plus simples à programmer, plus agiles et s'intègrent facilement

Olivier Grenier, PDG de OG Robotics

Maintenance prédictive : anticiper les pannes grâce à l'IA

Autre application phare au sein des usines connectées : la maintenance prédictive basée sur l'intelligence artificielle. L'idée est d'utiliser des algorithmes de machine learning pour analyser en continu les données remontées par les capteurs installés sur les équipements. En "apprenant" à détecter des schémas récurrents et des anomalies, ces systèmes sont capables de prédire les pannes avant qu'elles ne surviennent.

La maintenance prédictive présente un triple avantage pour les industriels :

- Anticiper les défaillances pour éviter les arrêts de production non planifiés

- Allonger la durée de vie des actifs en optimisant les opérations de maintenance

- Réduire les coûts en évitant les opérations de maintenance superflues

Un exemple emblématique est celui de Schindler. Le fabricant d'ascenseurs a déployé une solution de maintenance prévisionnelle basée sur l'IoT. En analysant les données de fonctionnement remontées par les ascenseurs en temps réel, il peut détecter 60% des pannes avant qu'elles ne surviennent. Le système permet même de réduire de 20% les interventions grâce à du dépannage à distance.

Digitaliser de bout en bout avec les jumeaux numériques

La mise en place d'un jumeau numérique ou digital twin constitue un autre levier d'optimisation pour l'industrie. Cette technologie consiste à créer une réplique virtuelle d'un produit ou d'un processus pour simuler son fonctionnement et affiner ses paramètres. Les jumeaux numériques permettent ainsi de réduire les essais physiques et d'accélérer la mise sur le marché des nouveaux produits.

Un des pionniers en la matière est le groupe aéronautique Latécoère. L'entreprise a développé un jumeau numérique de son process d'assemblage pour optimiser les opérations. En combinant les données issues de la CAO 3D, de simulations et de capteurs de production, Latécoère peut définir des scénarios optimaux, détecter des anomalies et guider les techniciens via des applications de réalité augmentée.

Le jumeau numérique crée un fil rouge digital depuis la conception des produits jusqu'à l'industrialisation. C'est un puissant outil de simulation et d'aide à la décision

Thierry Regnier, Responsable innovation chez Latécoère

Imprimer en 3D pour accélérer l'innovation produit

Enfin, la fabrication additive fait partie des technologies de rupture au service des industriels. Les imprimantes 3D permettent de produire des pièces en petites séries, voire des pièces uniques, sans nécessiter d'outillages coûteux. Elles autorisent une grande flexibilité de production et une personnalisation de masse.

Parmi les success stories, on peut citer le cas de Salomon. Le fabricant d'articles de sport s'est doté d'une ligne d'impression 3D pour produire des semelles de chaussures de ski personnalisées. Grâce à un scan 3D des pieds, Salomon peut proposer des semelles parfaitement adaptées à la morphologie de chaque skieur à partir d'un matériau innovant qui allie légèreté, amorti et maintien.

L'impression 3D nous permet de passer très rapidement du concept au produit fini. C'est indispensable pour tester des innovations et accélérer la mise sur le marché

Guillaume Meyzenq, VP Hardgoods chez Salomon

Conclusion : la clé pour rester compétitif

Automatisation, maintenance prédictive, jumeaux numériques, impression 3D... Les innovations technologiques sont en train de métamorphoser l'outil industriel. Pour rester dans la course, les entreprises manufacturières doivent entamer dès maintenant leur mue vers l'industrie 4.0.

Le retour sur investissement sera au rendez-vous, que ce soit en termes de productivité, d'agilité ou encore de qualité. Mais la transformation doit être menée de manière globale et progressive, en s'assurant de l'adhésion des équipes. Le facteur humain reste clé pour réussir la transition vers l'usine du futur !