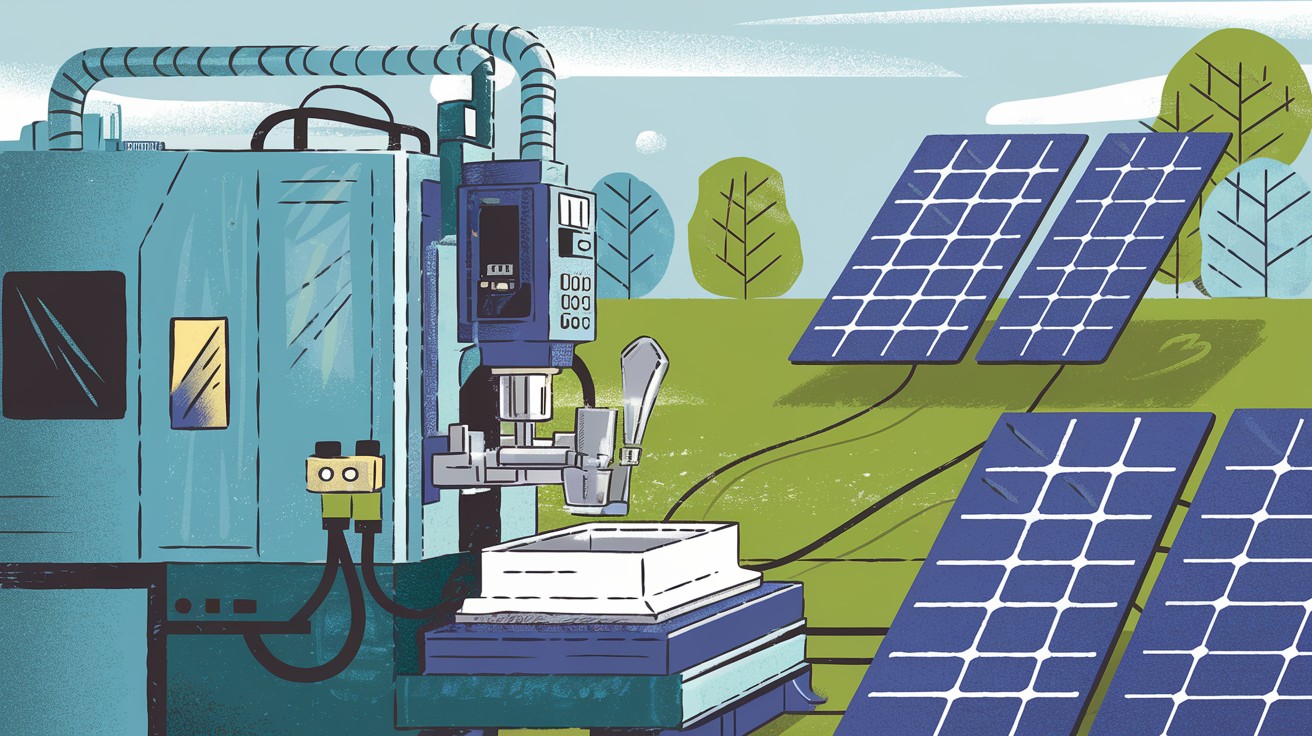

Wittmann Paves the Way for Solar Powered Plastic Injection Molding

Le futur de l'industrie du plastique se dessine sous nos yeux, et Wittmann en est l'un des principaux architectes. Lors du salon Fakuma 2024, ce pionnier autrichien dévoile une cellule d'injection révolutionnaire, alimentée intégralement en courant continu issu de panneaux solaires. Une prouesse technologique qui ouvre la voie vers une production plus durable et autonome.

Une cellule d'injection 100% solaire

Baptisée EcoPower DC, cette presse avant-gardiste se distingue par sa capacité à fonctionner en autoconsommation photovoltaïque. En cas de coupure ou de besoin d'effacement réseau, une batterie de stockage d'énergie solaire prend le relais, offrant une autonomie de plus de 8 heures. Wittmann tire parti d'une technologie au sel de pointe fournie par Innovenergy pour ses unités de stockage sodium-nickel, complétées par des supercondensateurs pour équilibrer les pics de charge.

Un îlot d'injection autonome et éco-conçu

L'innovation ne s'arrête pas là. Le robot et le thermorégulateur sont directement alimentés par le circuit intermédiaire de tension CC de la presse, tandis que la machine et le robot restituent l'énergie de décélération excédentaire vers ce même circuit. Wittmann présente ainsi un îlot complet, intégrant également un alimentateur matière et un dessiccateur, tous convertis au fonctionnement en courant continu.

Vers une généralisation du courant continu

Pour Dominique Lahousse, directeur commercial et marketing de Wittmann Battenfeld France, le courant continu représente l'avenir de l'industrie:

Nous considérons que le courant continu (CC) représente l'avenir pour l'industrie et nous sommes prêts! Notre cellule d'injection en CC est une solution aujourd'hui commercialisable, même si le marché n'est pas encore au rendez-vous. Mais nous pressentons qu'il va y venir et que dans quelques années, tous les constructeurs de presses proposeront un équivalent dans leur gamme.

– Dominique Lahousse, Wittmann Battenfeld France

Cette transition vers le courant continu s'inscrit dans la lignée des innovations pionnières de Wittmann, comme l'introduction des presses électriques au début des années 1980 ou la présentation visionnaire d'une solution 4.0 dès 2014-2015. Le groupe entend ainsi conserver son avance en matière d'innovation et tracer la voie vers une plasturgie plus durable et éco-responsable.

Des applications concrètes et un potentiel immense

Sur le stand de Fakuma, l'îlot en démonstration produit des connecteurs enfichables Harting spécialement conçus pour le courant continu, justement utilisés pour raccorder le thermorégulateur. Un exemple concret des nombreuses applications rendues possibles par cette technologie de pointe.

Au-delà du seul secteur de la plasturgie, cette avancée majeure ouvre des perspectives enthousiasmantes pour l'industrie manufacturière dans son ensemble. En s'affranchissant des contraintes liées au réseau électrique traditionnel, les entreprises gagnent en flexibilité, en résilience et en autonomie énergétique. Elles peuvent ainsi optimiser leur consommation, réduire leur empreinte carbone et s'inscrire pleinement dans une démarche d'éco-conception et d'économie circulaire.

Avec cette innovation de rupture, Wittmann confirme son statut de précurseur et démontre que l'industrie 4.0 peut rhymer avec développement durable. Une voie prometteuse, appelée à inspirer et à transformer en profondeur les modes de production de demain.